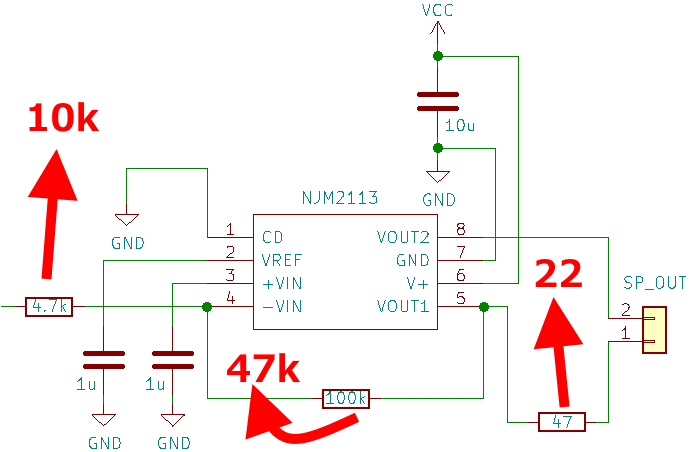

表面実装の抵抗やコンデンサを手ハンダするには片側ずつハンダ付けするのが主流だと思う。こちらの記事でもそういう手順を書いた。

この方法だと、部品がどちらか片側に寄ったり、基板から少し浮いていたりすることが多いのが問題(私だけかもしれないけど)。はんだペーストを使ったリフローの動画なんかを見ると、ハンダが溶けると表面張力で抵抗などが真ん中にスッと勝手に移動するのが気持ちいい。当然、浮きもないし。ホットエアーを使えば、実際にそういうこともできる。しかし、はんだペーストを塗るのが結構大変。

ステンシルを作って、それを使えば、はんだペースト塗布は簡単だろうとは思うけど、一台とか、せいぜい、二台くらいしか作らないので、ステンシルを作るのはコスト面で割に合わない。それに、キット頒布ではステンシル添付なんてのは無理。

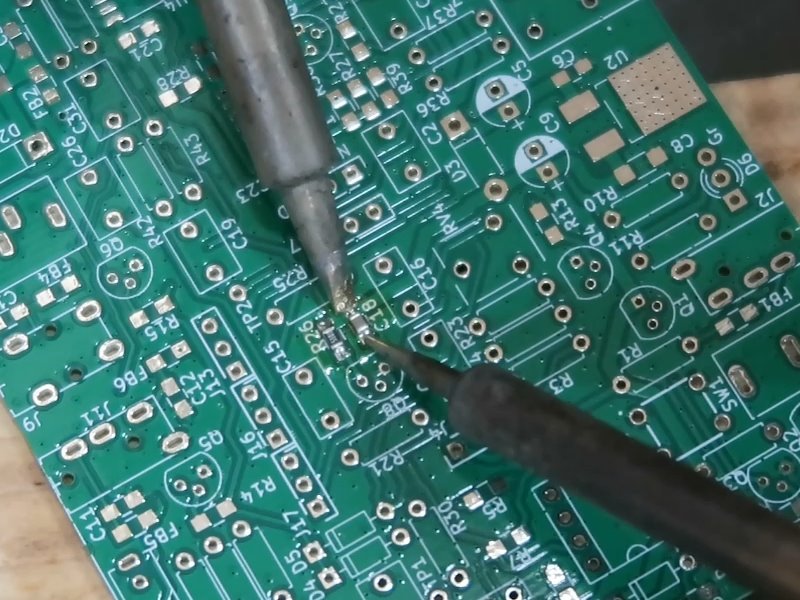

手ハンダであの「スッと勝手に真ん中に配置される」ができないかと考えていて、思いついたのがハンダコテを二本使う方法。手順としてはこんな感じ。

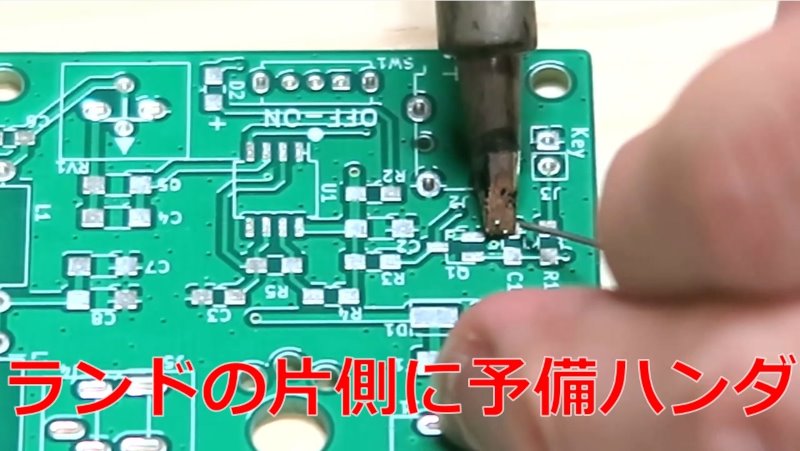

- ランドに予備ハンダする。

フラックスを塗る。← やめました。ピンセットにフラックスが付いてしまい、その後、部品がピンセットに貼り付くためです。部品をハンダ付け(仮付け)したあとで、フラックスを塗り、再度、片側ずつ加熱して仕上げています。- 部品を置く。

- 二本のハンダコテで両側から加熱する。

実際にやってみたところ、結構上手く行った。下がそのビデオ。

ところどころ画が飛んでいるけど、それは作業がまごついていた部分をカットしたため。

手が震えていたり、フラックスを塗りすぎだったりと、まだまだ改善はあるけど、もう少し数をこなせはもっと上手くできるようになるんじゃないかな。何しろ、部品がセンタに配置されるし、浮かないし、手間も少なくて、作業効率がいい。なお、ここで使った部品は2012Mサイズ(2.0×1.2mm)。これより小さいものだとまた違ってくるかもしれない(こてを離すときに表面張力で部品が付いてくるとか)。

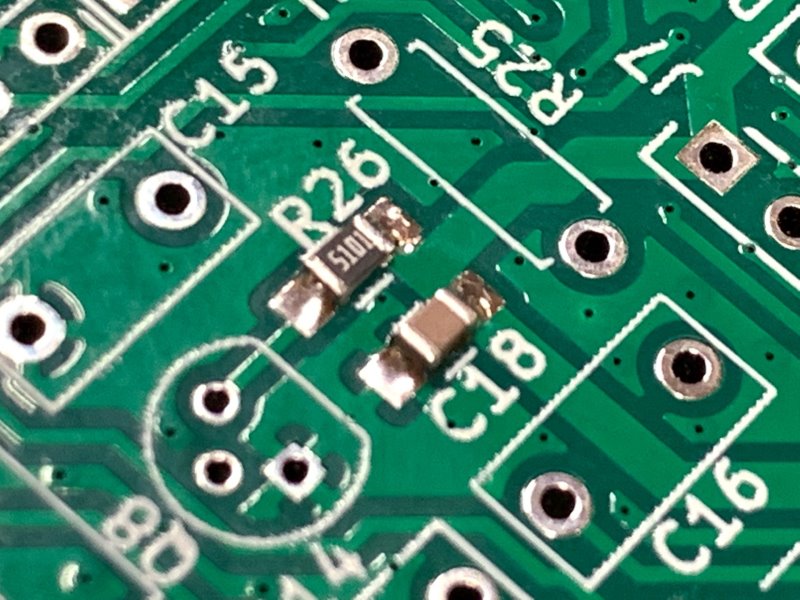

下は仕上りの拡大写真。

こての片側は2.4D型のコテ先(コテ自体はFX600)。これだと幅が広いのでチップトランジスタ(SOT-23とか)でも行けそう(足二本を同時加熱)。もう片方は細いコテ先のもの。両側から太いので温める必要もないだろうから。

それと、ポイントは磁化していないピンセットを使うこと。上ではセラミックのピンセットを使っている。かなり前に買ったもの。今だとこういうのだろうか?

このハンダこて二刀流は表面実装部品を外すときには普通にやってたけど、ハンダを付ける場合にも有効なことが分かった。

コメント

部品がこてにくっついてきて困りませんか?私は外すときこの手を使ってます。

私も外すときには以前から二本使っていました。それは本文中にも書いたとおり。ふと、付けるのもできるんじゃないかと思ってやってみたというのが今回の話です。実際の様子はビデオをご覧ください。

一つのこてに数ミリ離れてヘッドが2つついたコテ先があれば、2本使うのと同じようなことが出来るのではないか、と思ってこてメーカーの白光に問い合わせたところ、検討してもらえることになりました。その際ここのURLを参考に教えました。(事後承諾ですけど)

どのような展開になるか今のところ分かりませんが楽しみです。

公開している情報ですから、紹介や引用などはまったく問題ありません。

が、それって、ホットツイーザーではないのでしょうか?

https://www.hakko.com/japan/products/category_detail/?seq=18…

これはリワーク用ですので、ハンダ付けで上手く使えるのかどうかはわかりませんが。