部品点数の多い基板の組立てがしんどくなってきたので、基板屋さんの組立サービス(PCBA)を使ってみた。発注方法詳細は別記事にまとめた。

対象品は「F2Aセミブレークインアダプタ」。先日、第三次試作まで行い、もう一度改版することを決めた。基板を設計するのはいいのだけど、上がってきた基板を組み立てるのが結構きつい。表面実装部品だけで100点くらいある。一度作るだけなら楽しさもあるが、三回、四回となると、さすがに苦行。

それで思い出したのが基板屋さんの部品実装組立サービス。組立費がかかるのでこれまではパスしてきたのだけど、試しにJLCPCBで見積もってみたところ、想像以上に安い。部品も先方が用意しているものなら自分で調達するよりも安い(当然か)。

リード部品だと組立てコストが高いけど、表面実装部品だけでも実装してもらえるようなので、そならでやってみようかと。幸いなことに、最近の設計ではできるだけリード部品は使わず表面実装部品を使うようにしているので、基板設計(アートワーク)はこれまでのものがほぼそのまま使える。「手持品があるから」という理由でリード品にしていたところも、この際、どんどんSMT品に置き換えた。

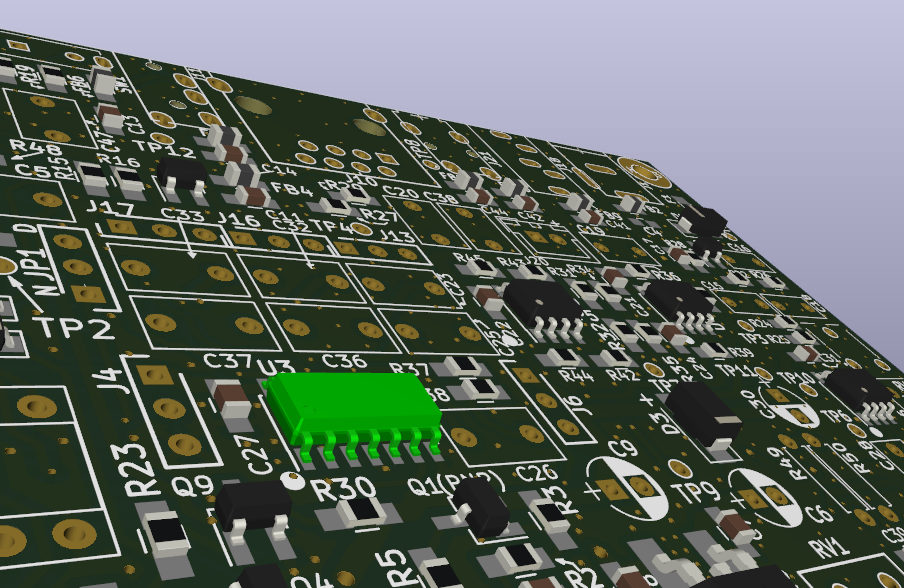

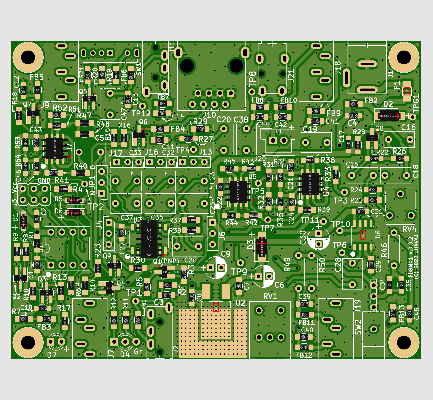

上はKiCadの3Dビューワで表面実装部品だけを見たもの。

実装を依頼するためには、それぞれの部品の品名を特定しなければならない。例えば、抵抗の場合、基板製造だけなら部品の寸法(フットプリント)を決めれば良いが、実装してもらうには部品の定数なども決める必要がある。回路図上で1kΩのシンボルをコピーして4.7kΩにするのではダメ。その4.7kΩの品名も指定しなければならい(実際にはJLCPCBが指定しているコードを入れる。入れ間違えると、それは実装ミスという結果になる)。

なので、回路図でのシンボルのコピーは、品名まで同じものでしか行えなくなる。また、あとで定数を変えるのも同様(品名(=部品コード)も要変更)。これは面倒ではあるが、面倒なのはこれくらい。その他は普通に設計を進めればOK。

BOM(部品リスト)とCPL(部品配置)のファイルもKiCadから吐き出せる(ちょっと加工が必要)。こちらページの説明に沿って作った。

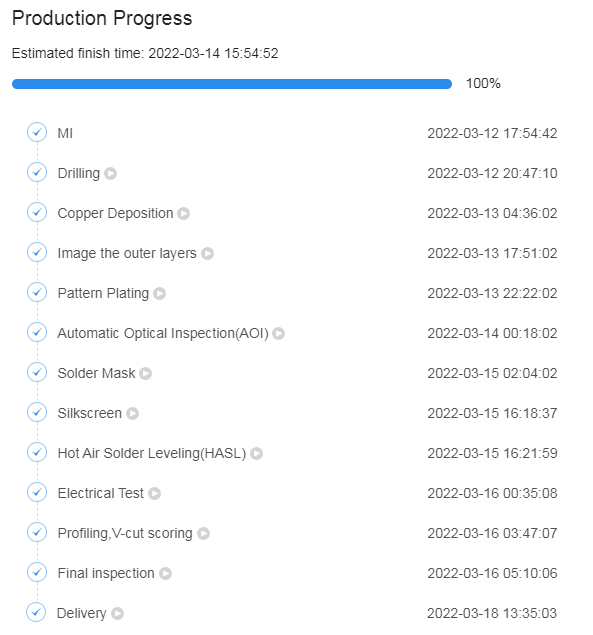

設計を終えてオーダを入れたのが3月11日。

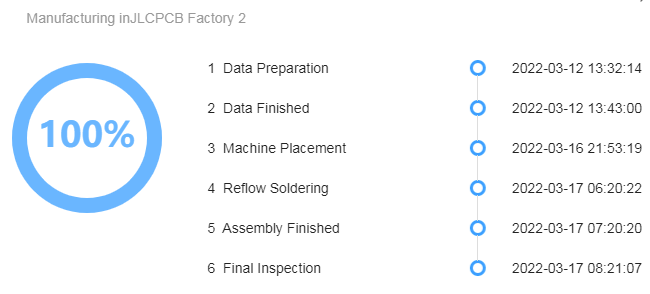

12日から製造開始。16日に基板製造完了。

組立ての方は並行して12日からチェック。基板仕上がりを待って、16日から組立て開始。17日に組立て完了。

18日に発送。23日受取り(DHL)。オーダから受け取りまで二週間弱。やや時間がかかった感があるが、Covid-19の影響のようなのでしょうがない。

ついでなので、二種類発注した。クッションにぐるぐる巻きされた状態の梱包。

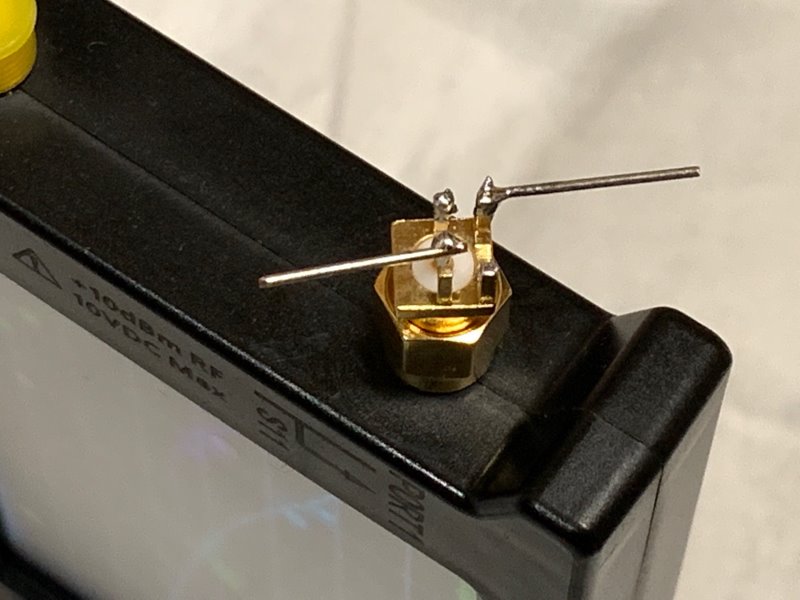

開いてみると基板二枚が背中合せで重ねてぐるぐる巻になっていた(部品は表面だけに実装)。

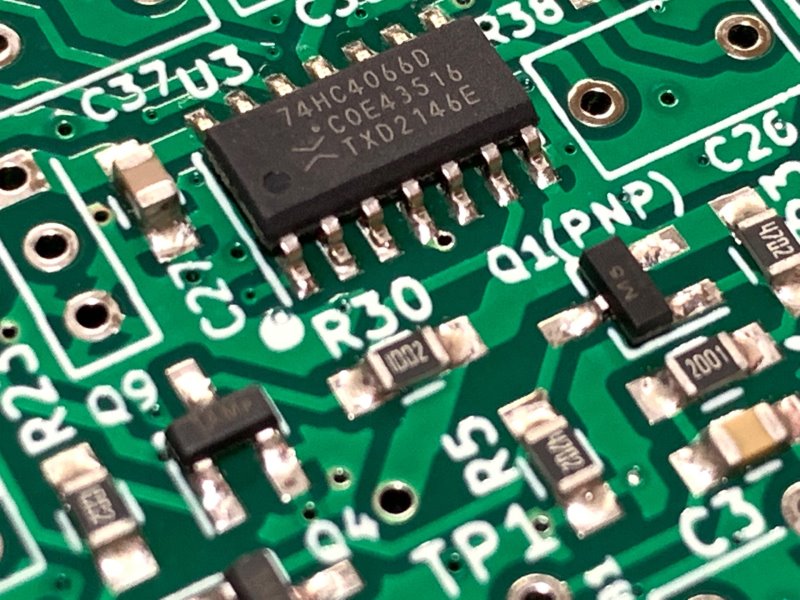

当然ながら、自分で手ハンダするよりも遥かにきれい。

CAD上で部品情報を入力する手間と、組立サービス費がかかるけど、自分で組み立てる場合の手間やミスを考えれば十分ペイしそう。

表面実装部品でも一部未搭載なものがある。これはJLCPCBの部品リストにないため。今になって思えば、設計を変更して部品を変え、実装してもらえるもので組んだほうが良かったかもしれない。

さて、実装ミス(とういか、自分の指示ミス)がないかチェックしなきゃ。

コメント